关于脱硝催化剂生产废水处理工艺

发布日期:2018-08-31 浏览次数:162

随着我国脱硝催化剂产业的发展,其产生的废水处理问题也日益突出。脱硝催化剂生产过程中会产生高氨氮废水,如不经处理,排入外部环境将导致水体的富营养化,影响生态环境[1]。

催化剂生产废水主要来源于氨洗涤塔废水、模具清洗房废水及部分地面冲洗水。废水水质具有如下特性[2]:

①废水中氨氮浓度较高,尤其是氨洗涤塔排放废水,可达到1 000mg/L 以上;

②氨洗涤塔(氨气经3%稀硫酸溶液吸收) 废水含盐量高;

③生产废水BOD5值较低,废水可生化性较差;

④不同水源来水水质相差大且不同生产阶段产生的水量变化较大。

1 工程概况

某省属能源集团下属脱硝催化剂厂是家专业生产脱硝催化剂的企业,年产6 000 t SCR脱硝催化剂。现有废水处理站采用蒸发结晶进行预处理,并结合A2/O 生化组合工艺处理厂区生产废水与生活污水,出水水质达到《污水综合排放标准》(GB8978—1996) 级标准后直接外排。

1. 1 设计规模

该工程主要处理生产废水与生活污水。生产废水间歇排放,平均水量约为2m3/h。生活污水量平均约为1m3/h,综合设计废水处理能力为72m3/d。

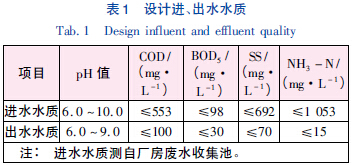

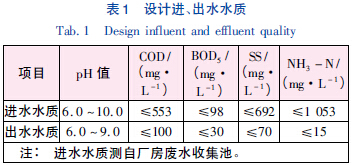

1. 2 设计进、出水水质

具体设计进、出水水质见表1(仅选取主要污染指标作为设计指标)。

从表1 可以看出,脱硝催化剂生产废水具有氨氮含量高、BOD5值低、可生化性差等特性。

2 工艺流程及特点

2. 1 工艺流程

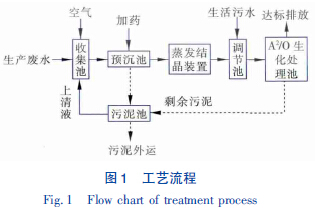

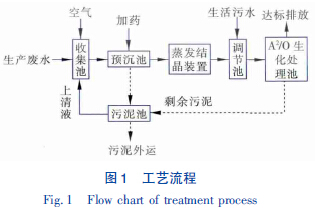

氨洗涤塔、模具清洗及地面冲洗废水在收集池混合后,根据液位情况对混合后的废水进行曝气调节; 调节后的废水经泵提升后进入预沉淀池,加药后利用化学沉淀去除废水中的悬浮物和部分氨氮; 预沉淀池出水经pH 值调节后通过蒸发结晶装置进行脱盐预处理,结晶析出的硫酸铵废盐委托处理或综合利用,出水与生活污水在调节池混合后经泵提升依次通过厌氧、兼氧、好氧等工段处理后,出水终达标排放。各工艺段污泥排入污泥池,上清液回流,底泥定期清理外运。

工艺流程如图1 所示。

2. 2 工艺特点

①蒸发结晶作为预处理降低了废水中的氨氮以及含盐量,大大减弱了其对后续生物菌活性的抑制作用,提高了生化处理效果。

②利用蒸发结晶作为去除氨氮的方法,避免了采用折点氯化会增加新的危险源(氯或次氯酸钠) 、空气吹脱会产生新的氨气等缺点。同时为后续生化处理大大降低了氨氮负荷。

③生活污水的引入提高了废水的BOD5浓度,废水的可生化性得到增强,保证了后续生化处理效果。

④在提高废水可生化性的同时也处理了生活污水,减少了生活污水处理设施的投资,具有较好的经济效益。

3 主要构筑物及设备

①收集池

生产废水间歇排放,平均水量约为2m3/h。设废水收集池1 座,采用地下钢筋混凝土结构,有效容积为20m3,HRT 为10 h。设置2 台潜水泵(1 用1备),单泵Q=2m3/h,H=100 kPa,利用液位计控制泵的启停。曝气调节采用厂用压缩空气。

②预沉淀池

设预沉淀池1 座,采用半地下钢筋混凝土结构,形式为网格絮凝反应平流沉淀池。池体尺寸为7m×1.5m×3.2m,表面负荷为0.2m3/(m2·h) (为保障沉淀效果以及结合场地条件,设计选值较低)。

③蒸发结晶装置

设蒸发结晶装置1 座,处理能力为2 t/h,外形尺寸为6.5m×6.0m×15m,蒸发量为1.93 t/h,加热面积为136m2,蒸汽耗量为733 kg/h,蒸汽利用厂用工艺剩余蒸汽,压力为0.3 ~ 0.5mPa (饱和蒸汽)。采用三效蒸发结晶硫酸铵,并配套蒸发结晶系统内所有辅助设备与材料。

④调节池

设调节池1 座,地下式钢筋混凝土结构,有效容积为30m3,HRT 为10 h。设2 台提升水泵(1 用1备),单台Q=3m3/h,H=150 kPa。

⑤ A2/O 生化处理池

设A2/O 生化处理池1 座,尺寸为8.0m×6.0m×3.0m,钢筋混凝土结构。含厌氧池、兼氧池、好氧池、终沉池、清水池,配备曝气风机、混合液回流泵、污泥回流泵、清水泵等。

⑥污泥池

设污泥池1 座,地下式钢筋混凝土结构,有效容积为22.5m3。主要设备: 污泥泵2 台(1 用1 备),单台Q=15m3/h,H=180 kPa。

⑦加药及配电间

加药及配电间采用砖混结构,设3 套加药装置,絮凝剂、助凝剂及酸碱调节加药系统各套。

4 运行情况

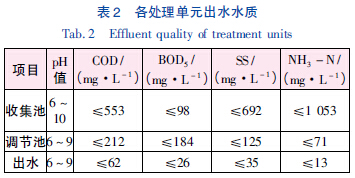

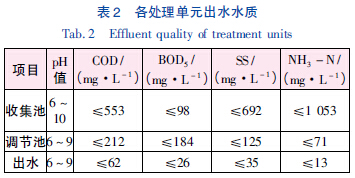

该工程自调试运行以来,处理效果稳定,各工艺段出水水质见表2。

从表2 可看出,经该工艺蒸发结晶与沉淀预处理后,调节池中废水氨氮含量急剧降低; 在调节池引入生活污水后,废水生化性得到提高,终出水水质指标于《污水综合排放标准》(GB 8978—1996) 级标准。

5 经济技术指标

该工程总投资约320 万元,直接运行费用为6.23 元/m3。其中电费为288.62 元/d,药剂费为50.41 元/d,人工费为109.68 元/d,蒸汽来自生产工艺剩余蒸汽,费用不计。具体参见http://www.dowater.com更多相关技术文档。

6 结语

①采用蒸发结晶作为预处理降低了废水中的氨氮以及含盐量,大大减弱了其对后续生物菌活性的抑制作用。

②生活污水的引入可提高废水可生化性,保证了后续生化处理效果。

③采用蒸发结晶/ 生化组合工艺处理脱硝催化剂生产及生活污水,出水水质可达到《污水综合排放标准》(GB 8978—1996) 的级标准。

脱硝催化剂

随着我国脱硝催化剂产业的发展,其产生的废水处理问题也日益突出。脱硝催化剂生产过程中会产生高氨氮废水,如不经处理,排入外部环境将导致水体的富营养化,影响生态环境[1]。

催化剂生产废水主要来源于氨洗涤塔废水、模具清洗房废水及部分地面冲洗水。废水水质具有如下特性[2]:

①废水中氨氮浓度较高,尤其是氨洗涤塔排放废水,可达到1 000mg/L 以上;

②氨洗涤塔(氨气经3%稀硫酸溶液吸收) 废水含盐量高;

③生产废水BOD5值较低,废水可生化性较差;

④不同水源来水水质相差大且不同生产阶段产生的水量变化较大。

1 工程概况

某省属能源集团下属脱硝催化剂厂是家专业生产脱硝催化剂的企业,年产6 000 t SCR脱硝催化剂。现有废水处理站采用蒸发结晶进行预处理,并结合A2/O 生化组合工艺处理厂区生产废水与生活污水,出水水质达到《污水综合排放标准》(GB8978—1996) 级标准后直接外排。

1. 1 设计规模

该工程主要处理生产废水与生活污水。生产废水间歇排放,平均水量约为2m3/h。生活污水量平均约为1m3/h,综合设计废水处理能力为72m3/d。

1. 2 设计进、出水水质

具体设计进、出水水质见表1(仅选取主要污染指标作为设计指标)。

从表1 可以看出,脱硝催化剂生产废水具有氨氮含量高、BOD5值低、可生化性差等特性。

2 工艺流程及特点

2. 1 工艺流程

氨洗涤塔、模具清洗及地面冲洗废水在收集池混合后,根据液位情况对混合后的废水进行曝气调节; 调节后的废水经泵提升后进入预沉淀池,加药后利用化学沉淀去除废水中的悬浮物和部分氨氮; 预沉淀池出水经pH 值调节后通过蒸发结晶装置进行脱盐预处理,结晶析出的硫酸铵废盐委托处理或综合利用,出水与生活污水在调节池混合后经泵提升依次通过厌氧、兼氧、好氧等工段处理后,出水终达标排放。各工艺段污泥排入污泥池,上清液回流,底泥定期清理外运。

工艺流程如图1 所示。

2. 2 工艺特点

①蒸发结晶作为预处理降低了废水中的氨氮以及含盐量,大大减弱了其对后续生物菌活性的抑制作用,提高了生化处理效果。

②利用蒸发结晶作为去除氨氮的方法,避免了采用折点氯化会增加新的危险源(氯或次氯酸钠) 、空气吹脱会产生新的氨气等缺点。同时为后续生化处理大大降低了氨氮负荷。

③生活污水的引入提高了废水的BOD5浓度,废水的可生化性得到增强,保证了后续生化处理效果。

④在提高废水可生化性的同时也处理了生活污水,减少了生活污水处理设施的投资,具有较好的经济效益。

3 主要构筑物及设备

①收集池

生产废水间歇排放,平均水量约为2m3/h。设废水收集池1 座,采用地下钢筋混凝土结构,有效容积为20m3,HRT 为10 h。设置2 台潜水泵(1 用1备),单泵Q=2m3/h,H=100 kPa,利用液位计控制泵的启停。曝气调节采用厂用压缩空气。

②预沉淀池

设预沉淀池1 座,采用半地下钢筋混凝土结构,形式为网格絮凝反应平流沉淀池。池体尺寸为7m×1.5m×3.2m,表面负荷为0.2m3/(m2·h) (为保障沉淀效果以及结合场地条件,设计选值较低)。

③蒸发结晶装置

设蒸发结晶装置1 座,处理能力为2 t/h,外形尺寸为6.5m×6.0m×15m,蒸发量为1.93 t/h,加热面积为136m2,蒸汽耗量为733 kg/h,蒸汽利用厂用工艺剩余蒸汽,压力为0.3 ~ 0.5mPa (饱和蒸汽)。采用三效蒸发结晶硫酸铵,并配套蒸发结晶系统内所有辅助设备与材料。

④调节池

设调节池1 座,地下式钢筋混凝土结构,有效容积为30m3,HRT 为10 h。设2 台提升水泵(1 用1备),单台Q=3m3/h,H=150 kPa。

⑤ A2/O 生化处理池

设A2/O 生化处理池1 座,尺寸为8.0m×6.0m×3.0m,钢筋混凝土结构。含厌氧池、兼氧池、好氧池、终沉池、清水池,配备曝气风机、混合液回流泵、污泥回流泵、清水泵等。

⑥污泥池

设污泥池1 座,地下式钢筋混凝土结构,有效容积为22.5m3。主要设备: 污泥泵2 台(1 用1 备),单台Q=15m3/h,H=180 kPa。

⑦加药及配电间

加药及配电间采用砖混结构,设3 套加药装置,絮凝剂、助凝剂及酸碱调节加药系统各套。

4 运行情况

该工程自调试运行以来,处理效果稳定,各工艺段出水水质见表2。

从表2 可看出,经该工艺蒸发结晶与沉淀预处理后,调节池中废水氨氮含量急剧降低; 在调节池引入生活污水后,废水生化性得到提高,终出水水质指标于《污水综合排放标准》(GB 8978—1996) 级标准。

5 经济技术指标

该工程总投资约320 万元,直接运行费用为6.23 元/m3。其中电费为288.62 元/d,药剂费为50.41 元/d,人工费为109.68 元/d,蒸汽来自生产工艺剩余蒸汽,费用不计。具体参见http://www.dowater.com更多相关技术文档。

6 结语

①采用蒸发结晶作为预处理降低了废水中的氨氮以及含盐量,大大减弱了其对后续生物菌活性的抑制作用。

②生活污水的引入可提高废水可生化性,保证了后续生化处理效果。

③采用蒸发结晶/ 生化组合工艺处理脱硝催化剂生产及生活污水,出水水质可达到《污水综合排放标准》(GB 8978—1996) 的级标准。

脱硝催化剂

上一篇:使用脱硝催化剂要注意什么

下一篇:脱硝催化剂也要消毒?