废弃催化剂的处置方法

发布日期:2018-07-12 浏览次数:149

1.回收金属资源

将废弃催化剂其中所含各种有价金属资源回收,循环使用。这是解决废弃催化剂的佳方法。然而在实际操作中又是难以实现,因为下例问题:1)收集、运输问题;2)成分复杂、难以分离、回收;3)建厂规模、厂址确定;4)粉尘中重金属处置等问题。上述这些问题使得重新回收,循环使用变得难以实现。

1.1收集、储存、运输问题

虽然2014年国内催化剂的年产量已达34万m3以上,加上历年积累的废弃催化剂的数量可以说是接近天文数字,但这些催化剂分布在全国各地,不同的行业中,如电厂、化工厂等。而且是在损坏时间不确定的情况下,要想将其全部收集起来统处理是很难作到的;其次是储存问题,废弃的催化剂附着大量的含有重金属粉尘,其如何有效的储存,防止重金属及粉尘的二次污染;其三运输问题,由于催化剂表面附着大量含有重金属的粉尘等,尤其是长途运输过程中难以保证粉尘不四处飞逸,又成为流动污染源,而污染周围环境。

1.2成分复杂、难以分离、回收

催化剂生产是将TiO2、V2O5、WO3、MoO3等经混捏、成型、烘干、煅烧、切割而成。其主要成分见表二。

从表知道催化剂主要成本为TiO2、V2O5、WO3及MoO3等,而从中将钛、钒、钼、钨等分别分离难度较大,尤其是钼与钨同为镧系元素,其性质相似更难以分离。

1.3建厂规模、厂址选择

如以废弃催化剂为原料进行产业化回收,则需要定的生产规模方可维持其正常生产。而废弃催化剂原材料的充足供应是保证产业化产生的前提条件。但实际上要想得到充分得到废弃催化剂为原料以保证连续生产是件很难的事情。以3×600MW机组为例,每套装置约需要600m3催化剂,般情况下催化剂使用寿命约三年(不考虑再生,如再生时间更长),则每隔三年有约1800m3的废弃催化剂可用。这显然是不能维持企业的正常产生。虽然每年国产催化剂产量高达几十万m3,加上历年积累的废弃催化剂的数量可以说是接近天文数字,但这些催化剂分布在全国各地,不同的行业中,如电厂、化工厂等。而且是在损坏时间不确定的情况下,要想将其全部收集起来统处理是很难作到的。因此生产规模及厂址确定至关重要的。

由于单个电厂废弃催化剂是无法满足生产需要的。所以,需要多个电厂、水泥厂保证正常生产,因此厂址应选择在附近有多个电厂(或水泥厂)。即减少运输费用、又防止新的流动污染源产生。

1.4粉尘中重金属处置

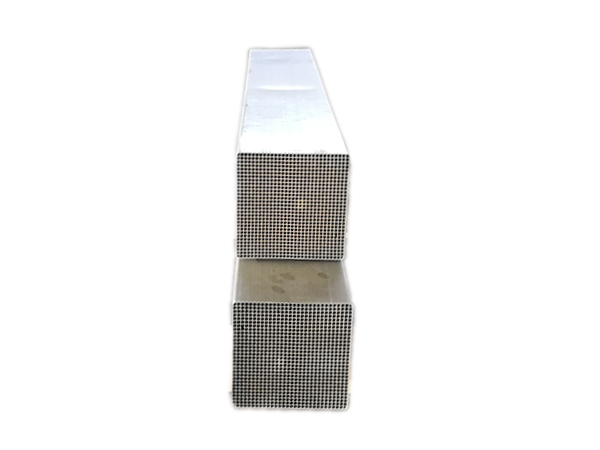

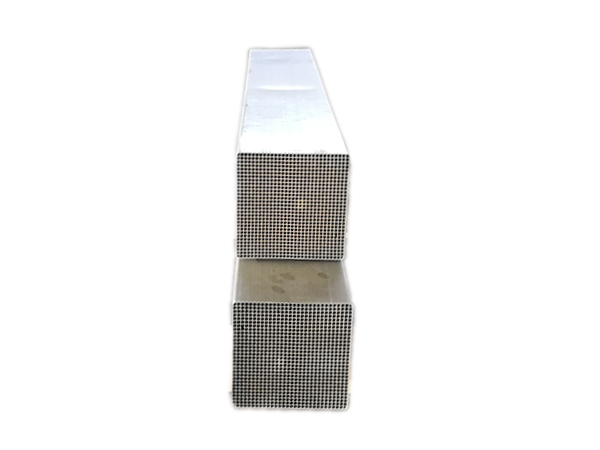

废弃的催化剂附着大量的粉尘如图所示,而在粉尘中含有大量的重金属。这些含有重金属的粉尘的处置是终处置也成为难以解决的棘手问题。

2.填埋

填埋是解决废弃催化剂简单的方法。但近期公布执行的《火电场烟气脱硝工程技术规范-选择性催化还原法》中对SCR废弃催化剂的处理方式为压碎后填埋,但SCR废弃催化剂因含有V2O5、WO3等有毒金属及使用过程中附着的重金属,属于危险固体废物不得随意填埋处理,依据我国《固体废物污染环境防治法》中对“危险废物污染环境防治的特别规定”条例进行申报处置,条例中明确提出产生危险废物的单位必须负担处置费用,这说明电厂、化工厂等作为脱硝催化剂的使用单位)和脱硝工程公司(作为脱硝工程的实施和运行维护单位)必须承担SCR废弃催化剂的处置费用,这无疑对电厂、化工厂等及工程公司会产生经济负担。事实上按照填埋处理方式是不符合《中华人民共和国循环经济促进法》中有关再利用和资源化产业模式的要求,SCR废弃催化剂本身是具有很高的可再利用价值的资源,应该进行回收再利用。

3.其它方法

目前还没有SCR废弃催化剂其它处理方法的报道,可以将废弃催化剂破碎后与水泥充分混合制成水泥地砖、水泥管道、水泥杆等混凝土制品。

1.回收金属资源

将废弃催化剂其中所含各种有价金属资源回收,循环使用。这是解决废弃催化剂的佳方法。然而在实际操作中又是难以实现,因为下例问题:1)收集、运输问题;2)成分复杂、难以分离、回收;3)建厂规模、厂址确定;4)粉尘中重金属处置等问题。上述这些问题使得重新回收,循环使用变得难以实现。

1.1收集、储存、运输问题

虽然2014年国内催化剂的年产量已达34万m3以上,加上历年积累的废弃催化剂的数量可以说是接近天文数字,但这些催化剂分布在全国各地,不同的行业中,如电厂、化工厂等。而且是在损坏时间不确定的情况下,要想将其全部收集起来统处理是很难作到的;其次是储存问题,废弃的催化剂附着大量的含有重金属粉尘,其如何有效的储存,防止重金属及粉尘的二次污染;其三运输问题,由于催化剂表面附着大量含有重金属的粉尘等,尤其是长途运输过程中难以保证粉尘不四处飞逸,又成为流动污染源,而污染周围环境。

1.2成分复杂、难以分离、回收

催化剂生产是将TiO2、V2O5、WO3、MoO3等经混捏、成型、烘干、煅烧、切割而成。其主要成分见表二。

从表知道催化剂主要成本为TiO2、V2O5、WO3及MoO3等,而从中将钛、钒、钼、钨等分别分离难度较大,尤其是钼与钨同为镧系元素,其性质相似更难以分离。

1.3建厂规模、厂址选择

如以废弃催化剂为原料进行产业化回收,则需要定的生产规模方可维持其正常生产。而废弃催化剂原材料的充足供应是保证产业化产生的前提条件。但实际上要想得到充分得到废弃催化剂为原料以保证连续生产是件很难的事情。以3×600MW机组为例,每套装置约需要600m3催化剂,般情况下催化剂使用寿命约三年(不考虑再生,如再生时间更长),则每隔三年有约1800m3的废弃催化剂可用。这显然是不能维持企业的正常产生。虽然每年国产催化剂产量高达几十万m3,加上历年积累的废弃催化剂的数量可以说是接近天文数字,但这些催化剂分布在全国各地,不同的行业中,如电厂、化工厂等。而且是在损坏时间不确定的情况下,要想将其全部收集起来统处理是很难作到的。因此生产规模及厂址确定至关重要的。

由于单个电厂废弃催化剂是无法满足生产需要的。所以,需要多个电厂、水泥厂保证正常生产,因此厂址应选择在附近有多个电厂(或水泥厂)。即减少运输费用、又防止新的流动污染源产生。

1.4粉尘中重金属处置

废弃的催化剂附着大量的粉尘如图所示,而在粉尘中含有大量的重金属。这些含有重金属的粉尘的处置是终处置也成为难以解决的棘手问题。

2.填埋

填埋是解决废弃催化剂简单的方法。但近期公布执行的《火电场烟气脱硝工程技术规范-选择性催化还原法》中对SCR废弃催化剂的处理方式为压碎后填埋,但SCR废弃催化剂因含有V2O5、WO3等有毒金属及使用过程中附着的重金属,属于危险固体废物不得随意填埋处理,依据我国《固体废物污染环境防治法》中对“危险废物污染环境防治的特别规定”条例进行申报处置,条例中明确提出产生危险废物的单位必须负担处置费用,这说明电厂、化工厂等作为脱硝催化剂的使用单位)和脱硝工程公司(作为脱硝工程的实施和运行维护单位)必须承担SCR废弃催化剂的处置费用,这无疑对电厂、化工厂等及工程公司会产生经济负担。事实上按照填埋处理方式是不符合《中华人民共和国循环经济促进法》中有关再利用和资源化产业模式的要求,SCR废弃催化剂本身是具有很高的可再利用价值的资源,应该进行回收再利用。

3.其它方法

目前还没有SCR废弃催化剂其它处理方法的报道,可以将废弃催化剂破碎后与水泥充分混合制成水泥地砖、水泥管道、水泥杆等混凝土制品。

上一篇:SCR催化剂环保的作用

下一篇:催化剂在脱硝反应中的发展